Ferritische Hochleistungswerkstoffe

In der Entwicklung von hoch- und höchstwarmfesten Werkstoffen gehen hochchromhaltige ferritische Stähle einen neuen Weg.

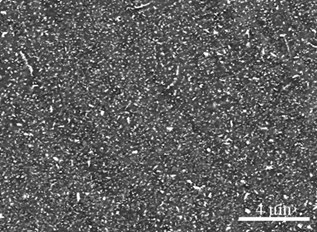

Der hohe Chromanteil von 15 – 25 Gew.-% bedingt einen guten Schutz gegen Korrosion, auch bei hohen Temperaturen. Typischerweise verfügen rostfreie ferritische Stähle aber nur über vergleichsweise geringe mechanische Festigkeit bei hoher Temperatur, da in der Ferritmatrix nicht ausreichend Kohlen- und/oder Stickstoff gelöst werden kann um eine Ausscheidungshärtung auf Basis von Karbiden, Nitriden und/oder Karbonitriden zu erreichen. Dieser Nachteil konnte durch Legieren mit Niob und Wolfram überwunden werden. Die damit verbundene kombinierte Mischkristall- und Ausscheidungsverfestigung auf der Basis fein verteilter Partikel intermetallischer (Fe,Cr,Si)2(Nb,W) Laves Phase ermöglicht bisher unerreichte mechanische Festigkeitswerte.

Derartige Werkstoffe erschließen neue Potenziale in einer Vielzahl von Hochtemperaturanwendungen wie keramischen Brennstoffzellen, Wärmeübertragern, Abgasanlagen und thermischen Energiewandlungs- und Speichersystemen.

Für die grundlegende Forschung zu den Anwendungspotenzialen dieser Stähle wurde das IEK-2 mit dem international renommierten Charles Hatchett Award ausgezeichnet (Pressemitteilung des Forschungszentrums Jülich).

„HiperFer (High performance Ferrite) Stähle“ sind das Ergebnis der Optimierungsbemühungen bezüglich des Einsatzes in zukünftigen, hocheffizienten und betriebsflexiblen thermischen Kraftwerken.

Hier werden

- thermomechanische Ermüdungsbeständigkeit

- Kriechfestigkeit Dampoxidationsbeständigkeit

- sowie weitere anwendungsspezifische Eigenschaften

von entscheidender Bedeutung für die grundsätzliche Einsetzbarkeit und Lebensdauer neuer Werkstoffe sein.