Tieftemperaturätzen von Silizium

In der HNF werden zwei Ansätze verfolgt, um tiefe Gräben in Si zu ätzen. Hierbei können Tiefen von mehreren 100µm erreicht werden. Zum einen steht der Bosch-Prozess zur Verfügung, zum anderen ein Tieftemperaturprozess mit SF6 und Sauerstoff, der bei einer Probentemperatur von -120°C ausgeführt wird.

Prinzipiell kann Si in der RIE mit Brom-, Chlor- oder Fluorradikalen geätzt werden. Da die Reaktion dieser Radikalen mit Si eine sehr geringe Aktivierungsenergie aufweist, tendieren die Prozesse dazu isotrop zu ätzen. Beim Tieftemperatur-SF6/O2-Plasma wird ein Gemisch aus Hexafluorschwefel und Sauerstoff in den ICP-Quellenraum der RIE-Anlage eingelassen und dort zu einem Plasma angeregt. Hierbei entstehen im wesentlichen SFx- und Fy-Ionen, sowie O*- und F*-Radikale. Wird statt einer Photor-/E-Beamresistmaske eine SiO2-Hartmaske für die Ätzung benutzt, kann sich wegen des Fehlens von Kohlenstoffes keine Polymerschicht an den Kammerwänden bilden; dies fürhrt zu einem stabileren Ätzverlauf. Außerdem bildet sich dadurch auch nur eine dünne Passivierungsschicht (SiFxOy) auf der Probenoberfläche. Diese kann durch die energiearmen Ionen des Plasmas (niedrige BIAS-Spannung ~ -32V) am Boden der zu ätzenden Struktur entfernt werden, wodurch dort der Ätzangriff weiter erfolgen kann. Bei richtig gewählten Parametern (-120°C, Druck, O2-Anteil; eingespeiste ICP- und CCP-Leistung) reicht dann der Energieübertrag aber nicht aus, um die Passivierung an den Seitenwänden zu entfernen, womit eine anisotrope Ätzung erreicht wird. Da die Temperatur ein wesentlicher Faktor bei der Reaktion der Radikale mit Si ist, ist eine gute thermische Ankopplung der Probe an die gekühlte Elektrodenoberfläche absolut unabdingbar, damit das Temperaturniveau von -120°C während der Ätzung gehalten werden kann.

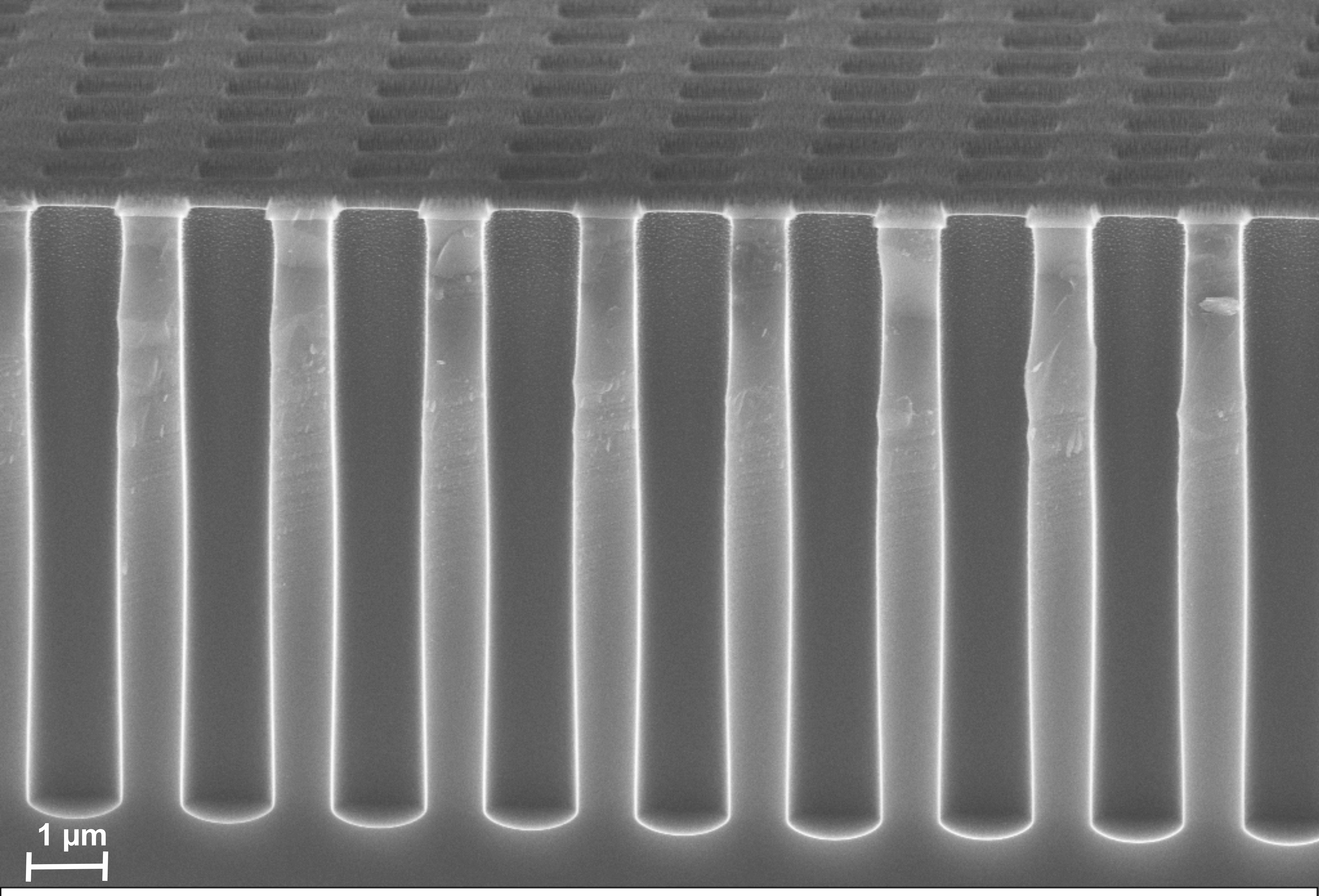

Die Ätzung ist stark vom Aspektverhältnis der Struktur abhängig: Bei einem hohen Aspektverhältnis ist die relative Zusammensetzung der reaktiven Spezies in der Struktur eine andere, als bei einem niedrigen Aspektverhältnis. Deshalb müssen die Parameter, sowohl die Gaszusammensetzung als auch die Ätzzeit, je nach Struktur und Zieltiefe optimiert werden. Die Abbildung zeigt ein Array von 1µm breiten und 8µm tiefen quadratischen Löschern, die durch eine SiO2-Hartmaske geätzt worden sind.