Einrichtungen zur Komponenten- und Schichtherstellung

Foliengießen

Sequentielle Foliengießbank JuCast 3-500

Beschreibung:

Die sequentielle Foliengießbank JuCast 3-500 (Hersteller: KMS Technology Center, Dresden, Deutschland) ist geeignet für die Herstellung von zweidimensionalen Grünfolien in verschiedenen Dicken mit bis zu 3 Lagen, die in einem Guss herstellbar sind. Typische Schichtdicken liegen zwischen 10 – 1000 µm. Die Herstellung erfolgt durch Aufgießen eines Schlickers der aus Lösemitteln, Pulver(n) und organischen Zusätzen wie Binder, Plastifizierern und Dispergierern besteht. Der Schlicker wird über eine definierte Höhe, welche über ein Rakel definiert wird, auf eine PET-Folie ausgebreitet und anschließend getrocknet. Die getrocknete Grünfolie wird dann von der PET-Folie getrennt. Die so gewonnene Grünfolie wird anschließend gesintert. Hierbei werden die Organika ausgebrannt.

Spezifikationen:

• 3 Gießköpfe für Gießdicken von 10 bis 1000 µm

- 1. Der Auftrag des Schlickers kann erfolgen über Rolle Doctorblade oder Granitstein Gießschuh mit Doctorblade.

- 2. Der Auftrag des Schlickers kann nur über Rolle Doctorblade erfolgen.

- 3. Der Auftrag des Schlickers kann erfolgen über Rolle Doctorblade oder Granitstein Gießschuh mit Doctorblade.

• Maximale Gießbreite 500mm

• Verschiedene Dickenfolgen möglich (z.B. dünn-dünn-dick)

• Fünf separate Heiz-/Kühlkammern

• Für Keramik-, Metall- und Mischpulver

• Lösemittelbasierte Schlicker

• Schichtdickenüberwachung mittels Laseroptik

• Integrierte Konfektioniereinheit

• Separate Stanzeinheit

Foliengießanlage KAROcast 300-7

Beschreibung:

Die Mikro-Foliengießbank KAROcast 300-7 (Hersteller: KMS Technology Center, Dresden, Deutschland) folgt dem analogen Gießprinzip wie die JuCast. Allerdings ist diese Anlage spezifisch für sehr dünne Schichten ausgelegt. Trockenschichtdicken können zwischen ca. 3 und 100µm variieren. Die Trocknung der Keramikschicht erfolgt unmittelbar nach Guss innerhalb der Anlage; erhöhte Gieß- und Trocknungstemperaturen sind einstellbar.

Spezifikationen:

• Gießbreite bis 300 mm, Länge ca. 1m im Chargenbetrieb

• Dicke etwa 3-100 µm

• Beheizbarer Trockenbereich

• Für organische Lösemittel geeignet

Laborgießbank ‚MULTIcast‘ zum Gießen und Trocknen dünner Schichten auf Folienunterlage

Beschreibung:

Die Foliengießbank MULTIcast (Hersteller: KMS Technology Center, Dresden, Deutschland) ist für unterschiedlich dicke Schichten – abhängig vom verwendeten Gießkasten - ausgelegt. Die Anlage verfügt über zwei Arbeitsbereiche, an welchen mit unterschiedlichen Einstellungen gegossen werden kann. Der Arbeitsbereich 1 besteht aus einer einzigen zwei Meter langen Gießunterlage aus Granit, der Arbeitsbereich 2 besteht aus einer etwa einen Meter langen Gießunterlage aus Granit mit Vakuumbohrungen sowie einer ebenfalls etwa einen Meter langen Aluminiumplatte, welche temperiert (geheizt/gekühlt) werden kann. Jeder Arbeitsbereich verfügt über eine eigene Ab- und Aufwickelvorrichtung zum Transport der Gießunterlage. Mittig oberhalb der beiden Arbeitsbereiche befindet sich eine Linearachse mit einklappbaren Mitnehmern für Gießkästen, welche beide Arbeitsbereiche bedient. Beim Gießen der Folien stehen dabei zwei Funktionen an beiden Arbeitsbereichen zur Verfügung: Gießen mit bewegter Folie und stillstehendem Gießkasten oder Gießen mit bewegtem Gießkasten und stillstehender Folie. Diese Fähigkeit ermöglicht es, bestimmte Bereiche gezielt anfahren zu können sowie Mehrfachbeschichtungen herzustellen. Die gesteuerte Trocknung findet unmittelbar nach dem Guss innerhalb der Anlage statt. Die Anlage dient zur Neuentwicklung von keramischen oder metallischen Gießfolien und zur ersten Anpassung von Gießparametern. Nach erfolgter Schlicker- und Gießoptimierung können größere Schlickermengen anschließend auf der JuCast vergossen werden.

Spezifikationen:

• Gießlänge Arbeitsbereich 1 ca. 2m, Gießbreite bis ca. 200mm

• Gießlänge Arbeitsbereich 2 temperierte Platte ca. 1m, Vakuum-Platte ca. 1m, Gießbreite bis ca. 200mm

• Gießkasten austauschbar

• Gießdicke variiert je nach Gießkasten (~ 50 µm bis 2500 µm)

• Durchmesser der Vakuumbohrungen 0,6mm

• Temperierbar von -20°C bis +80°C

• Lösemittelbasierte Schlicker

• Gezielte Trocknung innerhalb der Anlage

Freeze casting

Durch freeze casting ist eine Herstellung von anisotropen Porenstrukturen in keramischen Materialen möglich. Durch verschiedene Lösemittel kann die Form der Poren variiert werden.

Siebdruck

Beim Siebdruck wird eine Paste mit einem Rakel durch ein Siebgewebe auf ein planares Substrat gedrückt um einen reproduzierbaren, gleichmäßigen Auftrag über die gesamte Druckfläche zu erhalten. Durch die Wahl des Siebgewebes kann die Dicke der resultierenden Schicht variiert werden. Möglich sind bereits Schichten mit einer Dicke von wenigen Mikrometern. Beim Schablonendruck wird das Siebgewebe durch eine Metallschablone ersetzt, um so auch dickere 3D Strukturen zu drucken.

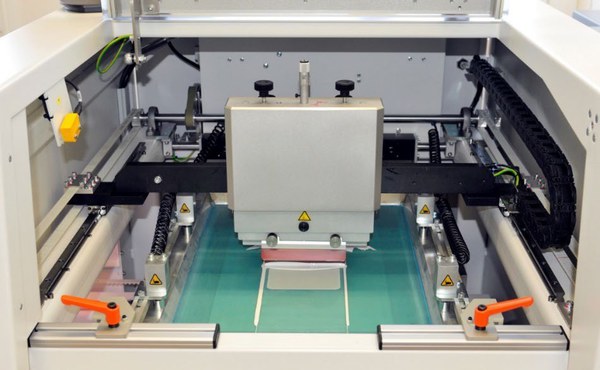

Halbautomatischer Sieb- und Schablonendrucker EKRA E2

Der Halbautomatische Sieb- und Schablonendrucker Ekra E2 erlaubt die Steuerung der Prozessparameter, wie z.B. Absprung, Rakeldruck und -geschwindigkeit über eine Software und sorgt damit für höchste Reproduzierbarkeit des Druckprozesses. Das integrierte Kamera System erlaubt eine höchst genaue Ausrichtung des Druckguts. Es stehen diverse Rakel-, Sieb- und Schablonentypen für den Druck zur Auswahl, um nahezu jede gewünschte Schichtdicke und Geometrie zu drucken.

Spezifikationen:

• Schichtdicken von 1 µm bis 1 mm

• Druckfeldgrößen bis 100 x 30 cm

• Kamerasystem zur Probenpositionierung

• Rakeldrücke bis 5 bar einstellbar

• Individuelle Einstellung der Rakelgeschwindigkeiten (hin und zurück) bis max. 500 mm/s

• Verschiedene Druckvarianten wählbar (automatischer Ablauf)

• Speichern von Parametersätzen

Pulverspritzguss/Powder Injection Moulding (PIM)

Das Institut verfügt über zwei Spritzgussanlagen für die Herstellung von komplex geformten Funktionsbauteilen aus keramischen und metallischen Pulvern. Die Anlage Boy XS (Dr. Boy GmbH & Co. KG) eignet sich bevorzugt für die Feedstockentwicklung und zum prinzipiellen Nachweis der Machbarkeit von Spritzgussprozessen im Labormaßstab. Die Anlage arbeitet hydraulisch mit einer Schließkraft von max. 100 kN. Die Plastifiziereinheit mit einem Durchmesser von 16 mm ermöglicht die Verarbeitung geringer Feedstockvolumen ab ca. 50 cm3. Das Dosiervolumen ist im Bereich von 0,1 – 8 cm3 variierbar. Mit der Anlage können auch kleine Pulvermengen effektiv verspritzt werden. Für die Skalierung der Technologie hin zu größeren Feedstockvolumina betreibt das Institut die Zweikomponenten-Spritzgussanlage 370U 2K allrounder 700-100-100. Die Anlage ist für eine industrielle Serienproduktion ausgelegt. Bei geeigneter Auslegung des Spritzgusswerkzeugs ermöglicht die Anlage die Herstellung eines Bauteils aus zwei unterschiedlichen Feedstocks. Die Kombination aus einer horizontalen und vertikalen Spritzgusseinheit ermöglichen die Herstellung von Bauteilen aus zwei verschiedenen Werkstoffen (z.B. Kombination Metall/Keramik oder Kombination dicht/porös). Die Schließkraft der Anlage beträgt 700 kN, das maximale Dosiervolumen liegt bei ca. 50 cm3.

Blick auf das geöffnete Spritzgusswerkzeug und beheizte Einspritzvorrichtung.

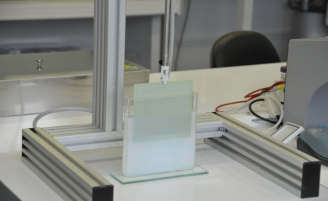

Dip Coating

Der englische Fachbegriff „Dip Coating“ umfasst eine Gruppe von Tauchbeschichtungsverfahren, bei denen ein Substrat in eine Beschichtungslösung getaucht und anschließend wieder herausgezogen wird. Beim Herausziehen verbleibt ein dünner Film des zu beschichtenden Materials auf dem Substrat. Nachdem das Substrat beschichtet wurde, wird es in der Regel getrocknet und zu Keramik gebrannt.

Die Tauchbeschichtung wird häufig eingesetzt, um Dünnfilmbeschichtungen mit besonderen Eigenschaften (z. B. Nanostrukturiert, mikroporös, Katalytisch) auf flache oder zylindrische Substrate aufzubringen, ohne die Notwendigkeit, komplizierte oder teure Geräte zu verwenden.

Die Beschichtungslösung kann mit verschiedenen Verfahren auf das Substrat aufgebracht werden.

1. Bei der klassischen Tauchbeschichtung wird ein zu beschichtendes Substrat komplett in eine Beschichtungslösung getaucht und dann langsam herausgezogen. Beim Herausziehen wird ein dünner Film auf der Oberfläche abgeschieden. Diese Methode wird auch häufig für Großanwendungen eingesetzt, z. B. in der Automobil- und Glasindustrie.

Eine Variante dieses Verfahrens besteht darin, nur eine Seite des Substrats einzutauchen, wobei es tangential im Uhrzeigersinn durch die Beschichtungsflüssigkeit bewegt wird.

Bei der Innenbeschichtung von tubularen Substraten wird das Substrat nicht durch komplettes Eintauchen in die Lösung beschichtet, sondern durch ein spezielles Verfahren, wobei die Flüssigkeit unter Druck in das Innere des Rohrs hinein bewegt wird. Dies kann z.B. mit Hilfe einer Pumpe oder mit dem Prinzip der kommunizierenden Gefäße.

Kaltisostatisches Pressen/Cold isostatic pressing (CIP)

Das Kaltisostatische Pressen KIP (Cold isostatic pressing CIP) beruht auf dem Effekt, dass sich ein auf eine Flüssigkeit aufgebrachter Druck gleichmäßig in alle Richtungen ausbreitet (sog. Pascal´sches Prinzip). Im Inneren der Flüssigkeit führt dies zu einer homogenen Druckverteilung, die für die Formgebung keramischer und metallischer Pulver genutzt werden kann, wenn das Pulver in einer elastischen Matrize gekapselt ist. Als Matrizenwerkstoffe werden bevorzugt elastische Kunststoffe (Elastomere) eingesetzt. Die wesentlichen Bauteile einer kaltisostatischen Presse sind der mit dem Druckübertragungsmedium gefüllte Rezipient, der Hochdruckerzeuger, das Verschlusssystem, der Überdruckschutz sowie die Anlagensteuerung. Als Druckübertragungsmedien dient eine Öl-Wasser-Emulsion.

Betriebsparameter CIP 400-125*300Y:

Rezipient Innendurchmesser: 125 mm

Rezipient Innenhöhe: 300 mm

Max. Probenabmessungen: durch Volumen begrenzt

Max. Füllhöhe: 295 mm

Volumen des Rezipienten: 3,7 Liter

Maximaler Betriebsnenndruck: 4000 bar (400 MPa)

Höchstzulässiger Betriebsdruck: 4400 bar (440 MPa)

Sicherheitsfaktor: 1,1 (4840 bar, 484 MPa)

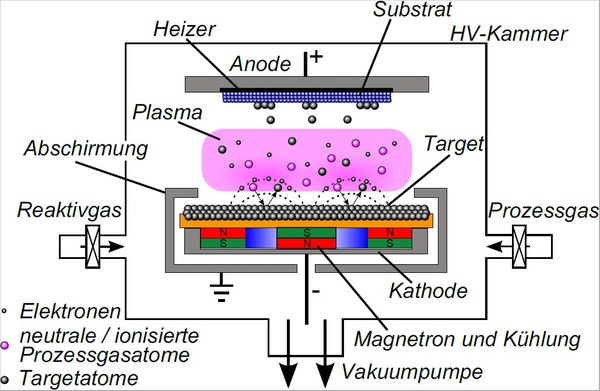

Physikalische Gasphasenabscheidung (engl. physical vapor deposition, PVD)

Für elektrochemische Speicher und Wandler, also Batterien, Brennstoffzellen oder Elektrolysezellen, werden am IMD-2 physikalische Gasphasenabscheidungsprozesse eingesetzt.

Prinzip

Bei der physikalischen Gasphasenabscheidung wird ein Material auf atomarer Ebene in die Gasphase überführt. Dieses Gas trifft auf die Probe und wird als dünner Film abgeschieden, je nach Abscheidungsdauer im Nanometer- oder Mikrometermaßstab. Während des gesamten Abscheidungsprozesses – Übergang in die Gasphase - Übertragung des Materials auf die Probe - Kondensation auf der Probenoberfläche - wird nur der Aggregatzustand des Materials geändert: von "fest" oder "flüssig" zu "gasförmig" und zurück zu "fest".

Normalerweise wird das Material während des Abscheidungsprozesses nicht verändert.

Anlagentechnologien

Aktuell verfügt das IMD-2 über vier unterschiedliche PVD-Anlagen mit jeweils verschieden Anwendungsbereichen.

PVD Anlage CS 400 ES

Die PVD-Anlage CS 400 ES (Von Ardenne GmbH) wird für luftunempfindliche Beschichtungen im Bereich Elektrochemische Speicher und Brennstoffzellen genutzt und ermöglicht Kathodenzerstäubung ("Sputtern") im Gleichstrom (DC)- und im Hochfrequenz (RF)-Betrieb, sowie Elektronenstrahlverdampfung. Beide Prozesse können auch reaktiv, d.h. in Anwesenheit eines Gases, mit dem das Material in der Gasphase reagieren kann, durchgeführt werden. Zur Einstellung der Morphologie können die Beschichtungen bei Temperaturen bis 800 °C und wahlweise mit zusätzlicher Ionenunterstützung erfolgen. Dabei können planare Substrate bis zu einem Durchmesser von 6 Zoll (ca. 15 cm) beschichtet werden.

PVD Anlage CS 800 ES

Die PVD-Anlage CS 800 ES (Von Ardenne GmbH) verfügt insbesondere über auf die Herstellung von Batterien abgestimmte Erweiterungen. Der modulare Aufbau aus zwei Sputter- und einer Elektronenstrahlverdampferkammer ermöglicht die Abscheidung von kompletten Batterien innerhalb des Systems ohne Ausbau der Proben aus der Anlage. Dadurch werden Kontaminationen auf ein Minimum reduziert und die Qualität der erhaltenen Zellen deutlich erhöht. Darüber hinaus ist die Anlage an ein Glovebox-System angebunden, so dass auch luftempfindliche Schichten hergestellt und direkt nach der Synthese erste Analysen ohne Unterbrechung der inerten Atmosphäre durchgeführt werden können. Planare Substrate bis zu einem Durchmesser von 6 Zoll (ca. 15 cm) können bei Temperaturen bis 1.000 °C und wahlweise im DC- oder RF-Modus, reaktiv und mit zusätzlicher Ionenunterstützung beschichtet werden.

PVD Anlage CS 400 S

Die PVD-Anlage CS 400 S (Von Ardenne GmbH), ebenfalls mit einer Glovebox für luft- bzw. feuchtigkeitsempfindliche Proben, verfügt über die Möglichkeit des Sputterns in einer konfokalen Geometrie von bis zu vier Sputter-Targets auf planare Substrate mit bis zu einem Durchmesser von 6 Zoll (ca. 15 cm). Es kann mit DC-, RF- und Mittelfrequenz-Puls-Sputtern, Temperaturen bis 800 °C und wahlweise reaktiv und mit zusätzlicher Ionenunterstützung beschichtet werden. Auch eine Bipolar-Quellen-System ist implementiert.

PVD Anlage CC800/9

Die PVD-Anlage CC800/9 (Cemecon AG) beschichtet mittels sogenannten Hochleistungsimpulsmagnetronsputtern (high power pulsed magnetron sputtering,„HPPMS“). Dies ermöglicht unter anderem eine verbesserte Haftung der Schichten und homogene, dichte Schichten auch auf komplexen Geometrien. DC-Sputtern von bis zu vier Sputter-Targets und HPPMS-Sputtern von bis zu zwei Sputter-Targets, jeweils mit maximalen Probensubstrat-Temperaturen von ca. 800°C, sind möglich.

Thermisches Spritzen

Das thermische Spritzen umfasst eine ganze Familie von Verfahren, die sich hinsichtlich ihrer Möglichkeiten zur Verarbeitung der verschiedensten Werkstoffe unterscheiden. Beim thermischen Spritzen werden grundsätzlich partikelförmige Ausgangsstoffe als Pulver oder Suspension in eine Heißgasfackel injiziert, aufgeschmolzen und auf das Substrat hin beschleunigt. Vielfältige Prozessparameter wie die Gaszusammensetzung, der Gasfluss, der Strom, die Spritzdistanz, die Partikelgrößenverteilung, der Trägergasfluss, der Umgebungsdruck usw. beeinflussen den Aufschmelzgrad und die Geschwindigkeit der Partikel und haben so einen signifikanten Einfluss auf die resultierende Mikrostruktur, Haftung und den Spannungszustand.

Die Heißgas- und die Partikeleigenschaften im Fluge können analysiert werden, um ein verbessertes Verständnis der Prozesse zu erhalten und die Qualität zu sichern.

Plasmaspritzen

Beim Plasmaspritzen werden partikelförmige Ausgangsstoffe in einem Plasmastrahl aufgeschmolzen und auf das Substrat hin beschleunigt, der durch Ionisation eines Gasstroms erzeugt wird.

Das atmosphärische Plasmaspritzen (APS) eignet sich besonders für die Abscheidung von hoch schmelzenden Keramiken, zum Beispiel Oxidkeramiken für Wärmedämmschichten.

Brenner: SinplexPro, TriplexPro-210, Axial III, F4-MB, 9MB, F100 Connex (Innenbeschichtungen)

Das Suspensions-Plasmaspritzen (SPS) ist ein APS-Prozess, bei dem eine flüssige Suspension als Vorstufe eingesetzt wird. Dies ermöglicht die Verarbeitung von Partikeln im Sub-Mikrometerbereich und somit neuartige, mikrostrukturierte Schichten.

Brenner: TriplexPro-210, Axial III

Beim Low Pressure Plasma Spray (LPPS) bzw. Vakuum-Plasmaspritzen (VPS), können keramische und besonders metallische Schichten hergestellt werden, wobei eine Sauerstoffaufnahme vermieden wird.

Brenner: F4-VB, Sinplex 03C, 03CP

Das Niedrigdruck-Dünnfilm-Plasmaspritzen (LPPS-TF) ist eine Weiterentwicklung des Vakuum-Plasmaspritzens bei niedrigem Druck. Dies ermöglicht die Abscheidung dünner, gasdichter Schichten.

Brenner: F4-VB, 03CP

Das Plasma-Spray-Physical Vapor Deposition (PS-PVD) findet ebenfalls bei niedrigem Druck statt, jedoch ist die Leistung noch weiter erhöht. Mit geeigneten Pulvern ist die Abscheidung neuartiger, kolumnarer Strukturen sogar aus der Dampfphase ist möglich.

Brenner: O3CP

Kaltgasspritzen

Beim Kaltgasspritzen expandiert ein moderat vorgewärmtes, komprimiertes Gas (N2, in Ausnahmefällen auch He) durch eine Laval-Düse und erreicht sehr hohe Geschwindigkeiten im Überschallbereich. Wenn beim Auftreffen der Pulverpartikel auf das Substrat eine vom Material abhängige, kritische Geschwindigkeit erreicht wird, werden diese plastifiziert und es entstehen fest haftende, dichte Schichten. Das Verfahren eignet sich besonders für oxidationsempfindliche Materialien.

System: Kinetiks 8000, Impact 5/11

Hochgeschwindigkeits-Flammspritzen

Das Hochgeschwindigkeits-Flammspritzen (High-velocity Oxyfuel, HVOF) ist ein Wasserstoff- bzw. Methan-Sauerstoffprozess mit Luft- bzw. N2-Mantelgas, der auf Verbrennung basiert. Im Gegensatz zum Plasmaspritzen ermöglicht das HVOF Gasgeschwindigkeiten im Überschallbereich und somit deutlich höhere Partikelgeschwindigkeiten bei vergleichsweise moderaten Temperaturen der Brenngasflamme. Daher ist der Prozess besonders geeignet für verschleißfeste Legierungen sowie MCrAlY-Haftvermittlerschichten.

Brenner: DiamondJet 2600, DiamondJet 2700

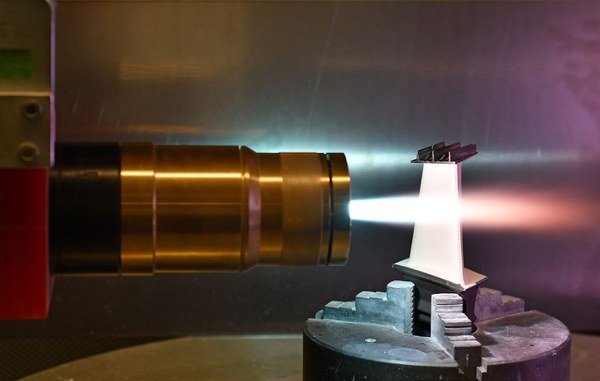

Im Gegensatz zum HVOF arbeitet das High Velocity Air Fuel (HVAF)-Verfahren mit Propan als Brenngas, das mit großen Mengen an Druckluft verbrannt wird. Verglichen mit HVOF werden noch höhere Gas- und Partikelgeschwindigkeiten bei niedrigeren Temperaturen erreicht.

Brenner: Uniquecoat M3

Heißgasstrahl eines Uniquecoat M3-Brenners mit injiziertem Pulver; „Schock-Diamanten“ kennzeichnen die Überschall-Strömung.

Laser-Bearbeitung

Trumpf Laser Cell 3008

• Laser-Cladding TruFiber

• Laser-Ablation TruMark

Glovebox-System

Für Arbeiten an Batteriewerkstoffen, welche unter Schutzatmosphäre erfolgen müssen, steht eine große Argon-Glovebox (GS Glovebox Systemtechnik GmbH) mit sieben Arbeitsplätzen zur Verfügung. An diese sind ein Argon-Hochtemperaturofen (LK1200-200-400-1, HTM Reetz GmbH) sowie eine Physikalische Gasphasenabscheidungsanlage (engl. Physical Vapor Deposition (PVD), Univex 350G, Leybold GmbH) direkt angeschlossen. Damit besteht die Möglichkeit einer Abscheidung von Lithium oder Natrium sowie die sofortige Weiterverarbeitung zu Vollzellen.

Für die Arbeit mit lösemittelhaltigen Substanzen in Schutzatmosphäre ist eine Glovebox mit vier Arbeitsplätzen direkt mit der obigen Glovebox verbunden. Die Ausstattung erlaubt einen kompletten Foliengießvorgang (engl. tape casting) unter Schutzatmosphäre. Vom Anmischen des Schlickers im Mischer (ARE-250, Thinky Inc.) über den Folienguss auf einer Foliengießbank (MSK-AFA-IIID Automatic Thick Film Coater, MTI Corporation) bis zur Heißpresse (YLP-HP80, MIT Corporation, Tmax = 150 °C, pmax = 9 kN) stehen alle Geräte zur Verfügung.